기사

전기차 48V 전력 공급망용 고전압 버스 컨버터 전력 모듈

전동화의 경제적 이점과 삶의 질 향상이 많은 시장에서 고전압(HV)에서 48V로의변환의 채택을 가속화 하고있습니다. 고전압에서 48V로 변환하는 통합형 전력 모듈은 배터리 전압이 증가함에 따라 EV 및 기타 애플리케이션에서 점점 더 일반화되고 있습니다. 이러한 시스템에서 양방향 고정비 버스 컨버터 모듈이 전력 공급을 최적화하는 방법을 알아보세요.

전략 마케팅 부사장, Maury Wood

양방향, 고 전력 밀도 DC-DC 컨버터는 다양한 산업 분야에서 기계 장치의 전동화 가 제시하는 새롭고 까다로운 사용 사례에 이상적인 솔루션입니다. 이 논문에선 고효율 고정비 DC-DC 컨버터 모듈이 액체 냉각의 비용과 복잡성 없이 일시적인 재생 부하를 지원할 수 있음을 보여줍니다.

전동화는 화석 연료 기반 기계에서 벗어나려는 사회적 움직임으로, 모든 전반의 산업, 차량 및 항공우주/방위 장비 모든 분야에서 확산되고 있습니다. 이 움직임을 주도하는 경제적 및 문화적 동인은 잘 알려져 있으며 일반적으로 이견이 없습니다. 전동화는 환경적 이점(예: 관련 탄소 배출량 감소)과 고토크 모터가 전기 차량에서 높은 가속도를 가능하게 하는 등 핵심 성능 이점을 모두 제공합니다 [1], [2].

270V에서 1,000V에 이르는 고전압 DC는 전원 공급원과 전력 부하(선형 및 회전 모터, 액추에이터, 센서, 프로세서, 부하 점 저전압 조절기 등) 사이의 버스링 또는 케이블링에서 전력 손실을 줄이기 위해 전기 장비 및 차량에서 널리 사용됩니다. 고전압은 선형 변위와 회전 변위를 포함한 높은 수준의 변환된 기계적 힘을 전달하는 데도 기여합니다.

DC-DC 컨버터는 전기차, 데이터 센터, 통신 시스템 및 모든 유형의 산업 장비에서 고전압을 저전압으로 변환하는 데(절연 여부, 전압 조정 여부, 역방향 동작 포함) 중요한 역할을 합니다. 이러한 전력 변환기는 개별 부품이나 모듈형 패키지 형태로 구현될 수 있습니다. 이 기사에서는 DC-DC 컨버터파워 모듈에 초점을 맞춥니다.

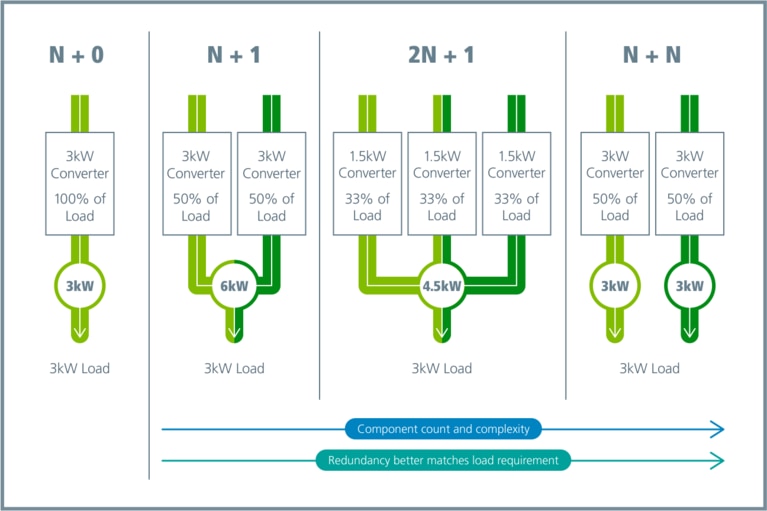

지난 10년 정도 동안 DC 서브시스템 전력 전달망(PDN)의 지배적 전압이었던 12V는 부하 전력 요구량의 급격한 증가와 안전 초저전압(SELV) 수준 유지의 필요성에 따라 48V(데이터 센터에서는 54V)로 전환되기 시작했으며, 이는 HV-to-48VDC 컨버터의 등장으로 이어졌습니다. 이 서브시스템 PDN 전압의 진화적 변화와 동시에 48V 중심의 DC-DC 컨버터 파워 모듈이 채택되기 시작했으며, 이는 사용 편의성, 전력 밀도, 전력 확장성, 무게 측면에서 다양한 이점을 제공하며, 에너지 재생을 지원합니다(주 전력원으로의 에너지 반환).

고전압 DC 전압의 사용은 장비, 차량, 인프라에서 급속히 증가하고 있습니다.

빠르게 진화하는 다양한 화학물질을 사용하는전해질 배터리는 자주고전압 및 저전압 DC 전원으로 사용되며, 모바일(비고정식) 및 휴대용 애플리케이션에 이상적이라는 것은 자명합니다. 납산전지에서 최신의 나트륨이온 및 그래핀 타입까지의 다양한 충전식 배터리 유형뿐 아니라 현대의 슈퍼커패시터는 모두 재생 에너지 사용 사례를 지원하며, 이러한 사례들이 전 세계적으로 막대한 에너지를 절감할 것으로 예상됩니다.

전기차에서는 400VDC 및 800VDC의 표준 배터리 팩 전압을 흔히 볼 수 있습니다. 미래에는 에너지 밀도의 상승 추세로 인해 800V 배터리 팩이 주류를 이룰 가능성이 높습니다. 경량 하이브리드 차량은 일반적으로 48VDC 배터리를 사용하며, 일부 제조업체는 12VDC 멀티셀 (pack) 구성을 선택하기도 합니다. 전기차에는 자동차뿐 아니라 산업용 및 농업용 차량(굴착기나 트랙터 같은 건설 장비 포함)뿐 아니라 모든 종류의 레저 차량 플랫폼(수상 오토바이, 4x4 오프로드 차량, 스노우머신, 오토바이 등)도 포함됩니다. 몇 가지 예외(특히 주행 거리와 연료 주입 또는 충전 시간)를 제외하면, 이러한 차량 유형의 전기 버전은 일반적으로 내연기관 버전보다 가속, 토크 및 승차감과 같은 최종 사용자 성능이 우수한 경향이 있습니다.

왜 48VDC 전력 분배가 12VDC 전력 분배를 대체하고 있을까요?

더 높은 분배 전압은 동일한 전력을 더 낮은 전류로 전달합니다. 분배 전력 손실은(일반적으로 구리나 알루미늄 버스바나 케이블을 사용할 때) 전류의 제곱에 비례하는 함수(P = I²R)이기 때문에, 고전력 애플리케이션에서는 버스바와 케이블 저항으로 인한 이러한 상당한 전도 손실을 더 높은 분배 전압을 사용해 줄일 수 있습니다. 버스바와 케이블은 전류 용량(앰퍼 용량이라고도 함)에 따라 크기가 정해지며, 전압을 4배로 높이고 전류를 4배로 줄이면 크기, 무게, 비용에 상당한 영향을 줍니다. 그 예시로, 200A를 전달하기 위해서는 약 0.0625 제곱인치의 단면적이 필요한 구리 버스바가 필요하지만, 800A를 전달하려면 약 0.3125 제곱인치의 단면적이 필요하며, 이 차이는 약 5배입니다 [3]. 48VDC와 관련된 버스바와 케이블의 크기와 무게는 12VDC 전력 전달망에서의 것보다 더 얇고 가벼우며 따라서 더 저렴합니다.

고정비 컨버터 모듈을 통한 고전압에서 48V 변환의 가능성 탐구

첨단 48V 전력 모듈의 기술적 역량은 새로운 수준의 효율성과 성능을 실현합니다. 예를 들어, Vicor BCM6135 시리즈는 고정비율, 절연형(4242V) 버스 컨버터 전력 모듈 제품군으로, 통합 자기소자를 포함하며 설계상 본질적으로 양방향으로 작동해 회생 배터리 애플리케이션을 지원합니다.

이 시리즈 중 하나인 정격 2.5kW 연속 출력 모듈은 1/16의 비율 변환 “K 계수”(변압기의 권선비와 동일)를 가지며, 표준 800V를 표준 50V로 변환하도록 설계되었습니다.

회로 토폴로지와 제로 전압·제로 전류 스위칭 덕분에 최고 효율은 97.3%에 달하며, 최대 전력 전달(3.1kW) 시 케이스 온도(TCASE) 70°C에서 관리해야 할 열 손실은 67.5W(2.7% x 2.5kW)입니다. 체적 전력 밀도는 159kW/L로 높으며(모듈 크기는 61.3mm x 35.4mm x 7.3mm), 모듈 무게는 58g으로 연속 질량당 전력 밀도는 43.1W/g입니다.

그림 1: BCM6135 버스 컨버터 모듈.

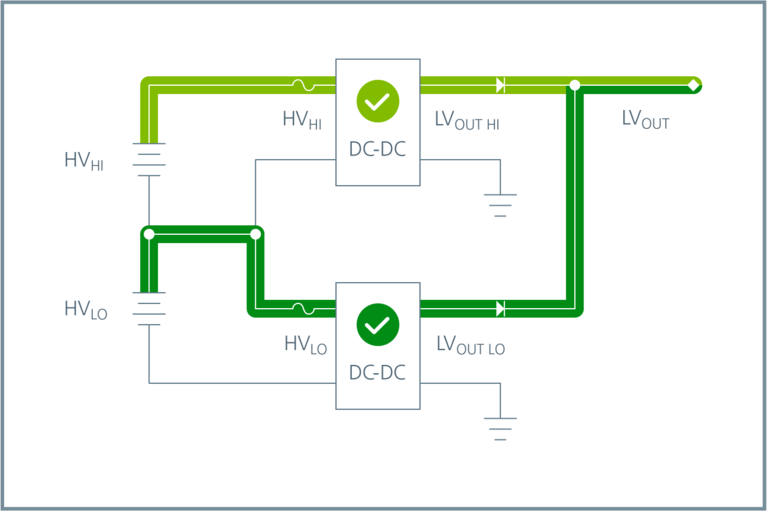

BCM6135(그림 1 참조)는 순간적인 양방향 시동과 정상 상태 동작을 지원합니다. 또한, BCM6135는 정전 용량 승산기(capacitance multiplier) 역할을 하여, 고전압(HI) 버스의 벌크 정전 용량을 저전압(LO) 버스로 K 계수의 제곱(16² = 256)에 따라 스케일링합니다. 이 특성 덕분에 저전압 버스에서 필요했던 바이패스 또는 벌크 커패시터의 비용, 무게 및 공간을 절감할 수 있습니다.

추가적으로, BCM®의 높은 스위칭 주파수는 8 MA/s의 매우 빠른 부하 스텝 과도(di/dt) 성능을 가능하게 하여, 고성능 컴퓨팅 및 전기차 등 까다로운 애플리케이션에서 과도 부하 스텝을 지원하기 위해 필요했던 보조 배터리와 슈퍼커패시터를 대체할 수 있습니다.

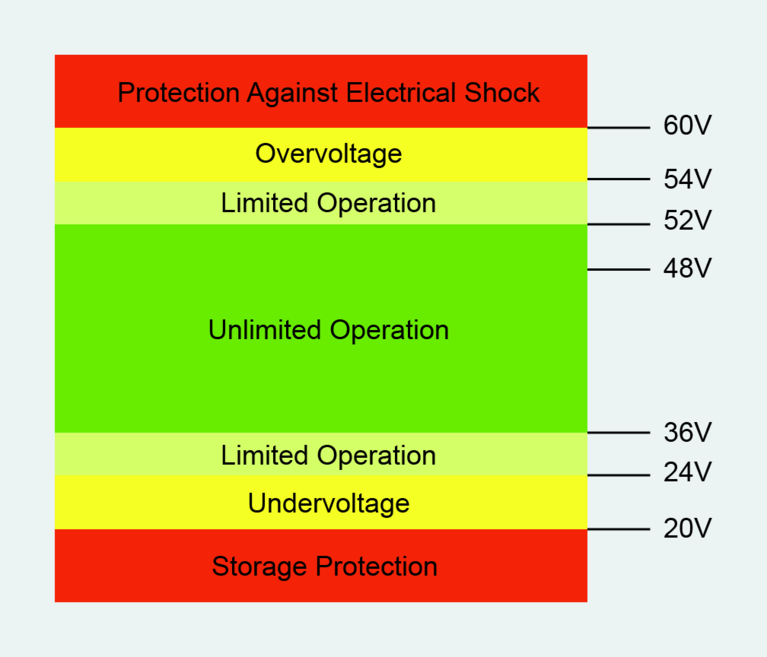

넓은 입력 전압 범위(520V에서 920V)를 갖춘 BCM은 다양한 DC 전압 분배 표준을 지원합니다. 넓은 입력 전압 범위는 BCM에서 사용되는 독자적인 Sine Amplitude Converter(SAC™) 토폴로지의 특징 중 하나입니다. 넓은 입력 전압 범위의 중요성은 독일 자동차 산업 협회(VDA)의 권장 사항인 VDA, VDA 320에서 잘 설명하고 있습니다: LV 148로도 알려져 있는 “자동차 내 전기 및 전자 부품 – 48V 온보드 전원 공급 장치 – 요구사항 및 시험”(2025년 1월 20일 버전)은 Audi, BMW, Daimler, Porsche, Volkswagen 등 자동차 OEM들이 48VDC 전압 범위 부품의 공통 OEM 표준으로 개발했습니다[4]. 이 가이드라인에서는 배터리가 36V에서 52V까지 무제한 전압 작동 범위를 가지며, 24V에서 54V 사이의 제한된 작동 모드를 가질 것을 권장하고 있습니다(그림 2 참조).

그림 2: VDA 320 48VDC 전압 범위 권장 사항 (이미지 출처: VDA.)

두께가 얇은(7.3mm) BCM6135 모듈 제품군은 오버몰딩 및 전기 도금 처리로 열 적응성을 높였으며, 실드 처리되고 표면 실장 단자나 스루홀 핀을 통해 상호 연결됩니다. 또한 3차원적으로 상호 연결된 ChiP™ 패키지는 낮은 열 임피던스와 높은 열 적응성을 제공하며, 히트싱크와 콜드플레이트에 접촉하는 동평면 열 인터페이스를 포함합니다 [5].

능동 냉각 없는 재생형 능동 서스펜션

70°C의 높은 주변 온도에서 48V 출력 전류 50A를 공급할 때 BCM6135의 변환 효율은 일반적으로 97.3%입니다. 이 고전압에서 48V 전력 모듈은 연속 부하 애플리케이션에서 자주 사용되지만, 과도 펄스 부하 애플리케이션에도 적합하며, 부하의 펄스 듀티 사이클에 따라 수동 냉각(강제 공기 흐름이나 액체 냉각 없이)으로도 사용할 수 있습니다. 재생형 전기차 능동 서스펜션(능동 롤 억제 제어와 결합될 수 있음)은 본질적으로 과도적인 양방향 사용 사례의 훌륭한 예입니다. 능동 서스펜션을 구동하는 선형 모터는 도로나 움푹 패인 곳을 지날 때만 작동합니다. 이러한 시스템 애플리케이션은 피크 전력 변환 지표를 사용해 모델링하고 설명하는 것이 가장 적합합니다.

과거에는 크기, 무게, 비용 제약을 합리적으로 고려했을 때 12VDC가 능동 서스펜션 모터를 구동하기에는 부족한 것으로 나타났습니다. 전기차의 800VDC 메인 배터리를 능동 서스펜션 서브시스템의 전원으로 사용할 수도 있지만, 차량 주변부에 800VDC를 분배하면 안전성이 저하되며, 특히 교통사고 대응을 하는 구조대원들에게 위험할 수 있습니다.

이 BCM6135 모델의 보장된 피크 전력 정격은 작동 전압 범위의 하단(즉, 저라인 운전)에서 듀티 사이클 25%로 20ms 동안 3.1kW입니다(전체 연속 작동 전압 범위는 17V에서 57.5V). 예상할 수 있듯이, 과도 수요가 더 긴 지속 시간을 가질수록 피크 전력 출력은 감쇠됩니다. 능동 서스펜션의 애플리케이션 레벨 피크 전력 사양을 개발하는 것은 복잡한데, 도로 표면의 최악의 상태, 냉각 방식, 크기, 무게 및 비용 제약 목표가 매우 다양할 수 있기 때문입니다. 그러나 크기, 무게 및 비용을 최소화하기 위해서는 일반적으로 능동 서스펜션 DC-DC 컨버터 서브시스템에서 수동 열 관리(즉, 전도/대류 히트싱크 사용, 팬 강제 공기 흐름이나 순환 액체 콜드플레이트는 사용하지 않음)를 사용하는 것이 강력히 선호됩니다.

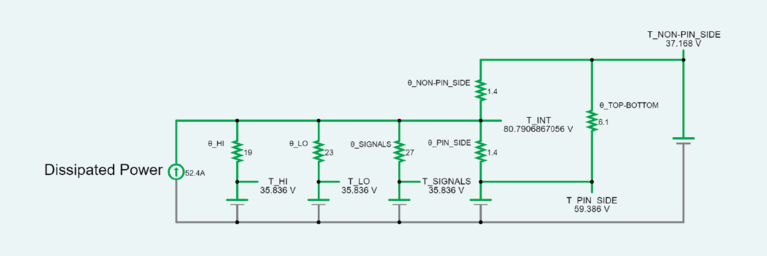

이러한 제약을 충족하기 위한 설계 과제는 전력 컨버터 모듈이 열로 인한 모듈 셧다운을 유발하지 않고 피크 과도 부하 수요를 충족할 수 있음을 검증하는 것입니다. BCM6135는 양면 모두 전기 도금 처리되어 있으며, 히트싱크는 이상적으로 패키지 양면과 접촉해야 합니다. 패키지의 열 용량은 44.5 J/K이며, 내부 온도 센서를 포함하고 있어 양면 열 모델[6]과 결합해 그림 3과 4에 표시된 것처럼 내부 MOSFET “접합”의 최대 온도를 추정할 수 있습니다.

그림 3: BCM6135 양면 냉각 열 저항 모델(전기 소자 등가 회로 사용).

그림 4: BCM6135 양면 주석 열 저항 모델, 소자 값 주석 포함.

모듈 내부 온도 프로파일 추정

열 용량은 과도 열 이벤트 동안 모듈의 열 시정수를 계산하는 데 사용됩니다. 이 시정수는 열 용량과 열 저항의 곱입니다. 제품 데이터시트에 제공된 열 용량 값은 과도 열 이벤트 동안 제품이 내부적으로(모듈 전체에서) 항상 균일한 온도에 있다고 가정한 계산값입니다. 이는 선형화된 단순화이지만, 제품 설계 초기 단계에서 시간에 따른 온도 거동을 빠르게 추정할 수 있는 방법을 설계자에게 제공합니다. 또한 균일한 내부 온도의 단순화는 히트싱크를 사용한 48V 전력 모듈의 양면 냉각 시 열 시정수가 실제 제품 성능을 더 잘 반영한다는 것을 의미합니다.

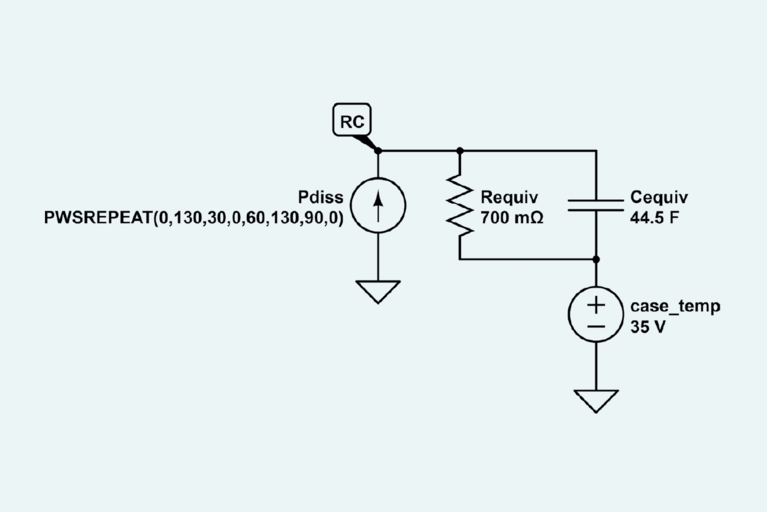

그림 5는 BCM6135의 열 저항을 모델링하는 등가 회로의 예시입니다[7]. 전기 저항기는 섭씨도/Watt [°C/W] 단위의 열 저항과 유사합니다. 전류원은 Watt [W] 단위의 열원과 유사합니다. 전압원은 이 회로 모델에서 섭씨도 [°C] 단위의 온도원과 유사합니다.

그림 5: BCM6135 열 모델 등가 전기 회로는 상단과 하단 양면 냉각을 가정하며, 등가 열 저항은 0.7°C/W, 케이스 온도는 35°C입니다.

등가 회로는 상단과 하단 양면 냉각을 가정하고, 등가 열 저항 0.7°C/W, 케이스 온도 35°C, 모듈의 열 용량 44.5J/K, 그리고 모듈이 30초 켜짐, 30초 꺼짐의 연속 반복 펄스 동안 130W를 소산한다고 가정합니다.

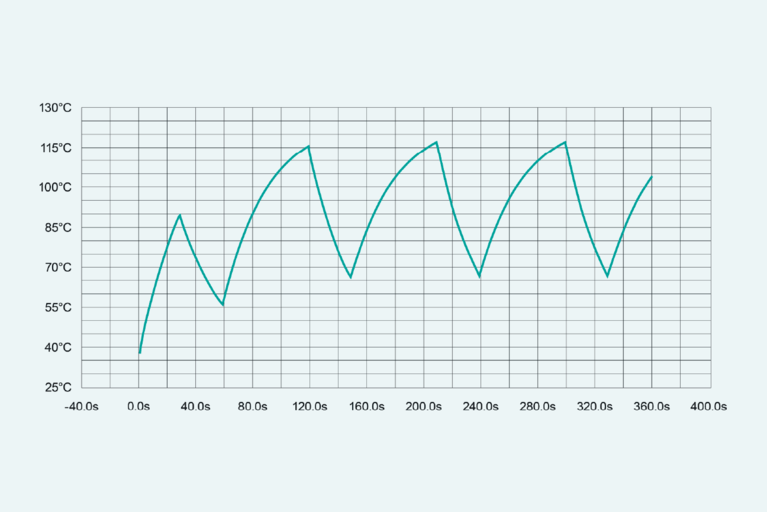

그림 6는 이 회로의 시뮬레이션 결과이며, 운전 조건은 520VHI, 32.5VLO, 80A 로우 사이드 피크 출력 전류(2.6kW 피크 출력 전력)입니다. 첫 번째 전력 펄스 동안 최대 내부 온도는 약 90°C까지 상승합니다. 다음 펄스에서는 최대 내부 온도가 약 115°C까지 상승합니다. 반복되는 펄스에서는 최대 내부 온도가 약 115°C 정도로 유지됩니다.

그림 6: 운전 조건 520VHI, 32.5VLO, 80A 로우 사이드 피크 출력 전류에서의 BCM 펄스 전력 열역학 시뮬레이션. 첫 번째 전력 펄스에서는 최대 내부 온도가 약 90°C까지 상승하며, 그다음에는 약 115°C까지 상승합니다. 반복되는 펄스에서는 최대 내부 온도가 약 115°C 정도로 제한됩니다.

모듈의 애플리케이션 테스트는 과도 성능의 초기 모델링 추정을 검증하고 적절한 수동 대류식 히트싱크를 설계하기 위해 항상 수행해야 합니다.

실험실 검사 결과

BCM6135는 본질적으로 양방향이며 작동 모드의 방향 전환을 즉시 스위칭할 수 있습니다. 모듈의 변환 효율은 전류 흐름 방향에 관계없이 동일합니다.

재생형 능동 서스펜션 애플리케이션에서 차량이 평탄한 도로를 주행할 때는 800V 배터리에서 전류가 공급되며 서스펜션 작동 모터가 48V 부하가 됩니다. 차량이 포트홀을 지날 때 서스펜션의 모터는 순간적으로 발전기 역할을 하며(압축), BCM의 로우사이드 전압이 800V 배터리 전압을 변환 K 계수로 나눈 값(이 애플리케이션에서 K = 1/16)보다 높아집니다. 이 전위차로 인해 버스 컨버터는 내부 루프 컨트롤러의 개입 없이 전류 흐름의 방향을 전환합니다. 그 결과 800V 배터리는 순간적으로 부하(반발) 역할을 하며 배터리 관리 시스템 회로를 통해 에너지를 회수하며 충전됩니다.

포트홀로 인한 변위가 사라지면, 버스 컨버터는 다시 800V 배터리를 스텝다운하여 서스펜션의 선형 모터에 전류를 공급합니다. 이 모든 과정은 차량의 온보드 프로세서 개입 없이 일어납니다. 이러한 서스펜션 작동의 주파수는 대략 1Hz에서 10Hz 범위입니다. 흥미롭게도 도로 표면의 프로파일은 본질적으로 버스 컨버터의 부하 스텝 다이내믹스 거동의 아날로그라고 볼 수 있습니다.

전류의 크기와 방향을 정의하는 것은 버스 컨버터의 하이사이드와 로우사이드 간의 전위차입니다.

로우사이드의 부하가 저항기(패시브 부하)라고 상상해보고, 하이사이드에는 800V의 전압을 가진 배터리가 있다고 가정해 봅시다. BCM은 K = 1/16 전압 변압기 역할을 하여 로우사이드에서 50V의 전위를 만듭니다. 전류는 저항기에 걸린 전압에 의해 결정되며 저항기를 통해 흐릅니다.

만약 로우사이드에 51V의 전위를 가진 에너지원이 추가되어 저항기를 대체하면, BCM 출력(50V)과 그 에너지원(51V) 간의 전위차는 –1V가 되어 전류는 반대 방향으로 흐르기 시작합니다. 이 전류의 크기는 BCM과 배터리 내부의 총 경로 저항에 의해 결정됩니다.

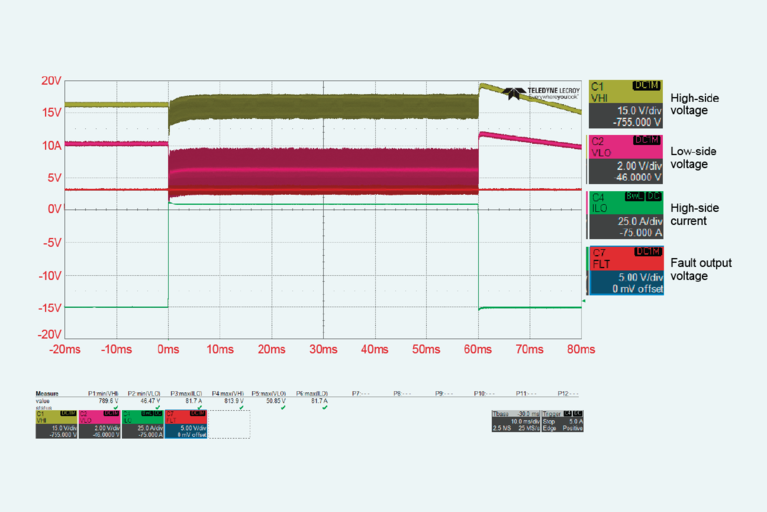

이 상황은 BCM의 하이사이드가 800V 전원에 연결되고 로우사이드가 양방향 전원 공급 장치에 연결된 모습으로 시각화할 수 있습니다. 양방향 전원 공급 장치의 전압을 ±100mV로 조절하면 전류가 양방향으로 교대로 흐르며, 피크 전류는 BCM 출력 저항으로 100mV를 나눈 값이 됩니다. 버스 컨버터 출력 임피던스가 25mΩ일 경우, 이러한 가정에서 약 4A의 피크 전류가 양방향으로 흐르게 됩니다(그림 7 참조).

그림 7: 버스 컨버터 양방향 전류 흐름의 오실로스코프 화면 캡처를 볼 때 양방향 전원 공급 장치의 전압을 ±100mV로 조절하면 전류가 양방향으로 교대로 흐르며, 피크 전류는 BCM 출력 저항으로 100mV를 나눈 값이 됩니다. 버스 컨버터 출력 임피던스가 일반적으로 25mΩ일 경우, 이러한 가정에서 약 4A의 피크 전류가 양방향으로 흐르게 됩니다.

실험실 테스트(그림 8)에서 BCM6135는 60ms 동안 4kW(50V에서 80A)의 피크 전력을 보여주었으며, 이는 모듈 설계가 동적 부하에서도 열적으로 견고함을 나타내는 지표입니다.

그림 8: 오실로스코프 화면 캡처 – 60ms 동안 4kW. 실험실 테스트에서 BCM6135는 60ms 동안 4kW(50V에서 80A)의 피크 전력을 시연했으며, 이는 모듈 설계가 동적 부하에서 열적으로 견고함을 나타내는 지표입니다.

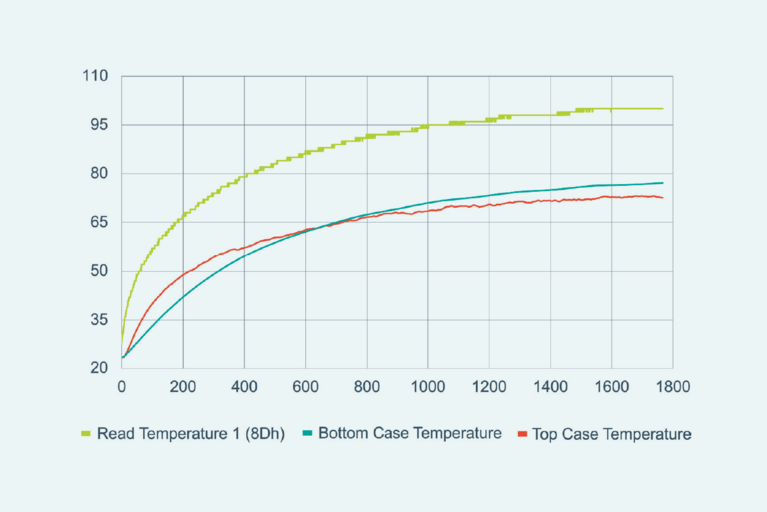

두 번째 실험실 테스트(그림 9)에서는 부하가 10% 듀티 사이클로 16A에서 80A로 펄스 구동되었습니다(900ms 동안 16A, 100ms 동안 80A). 작동 조건은 520VHI 및 32.5VLO로, BCM6135가 지원하는 전압 범위의 하단입니다. 평균 전력 공급량은 720W(32.5V에서 22A)였습니다. 30분(1800초) 동안 내부 센서의 “읽기 온도”(접합 온도의 대리 지표)는 약 100°C의 정상 상태 온도를 나타냈으며, 이는 허용 가능한 최대 접합 온도인 125°C보다 상당히 낮았습니다. 테스트 셋업은 단면 히트싱크를 사용한 수동 냉각 방식이었습니다. 이는 목표한 수동 냉각 애플리케이션에선 또 다른 긍정적인 지표입니다.

그림 9: 10% 듀티 사이클로 16A에서 80A 부하 스텝, 1800초 후 약 100°C의 정상 상태 읽기 온도(단면 히트싱크 사용).

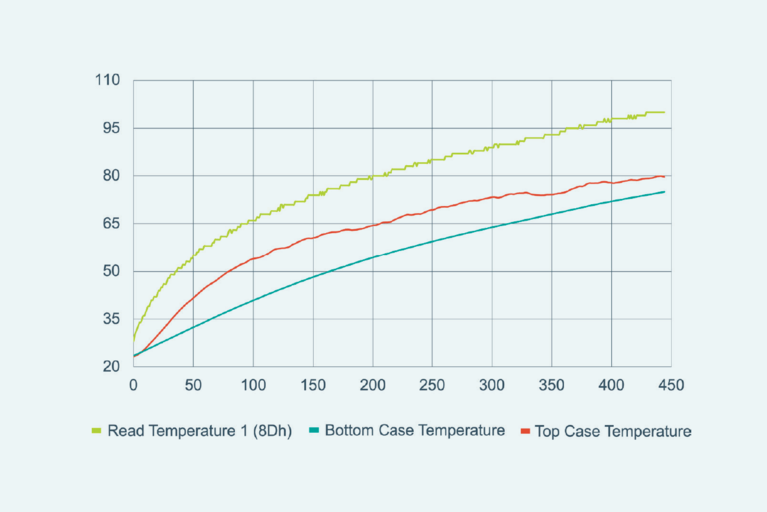

그림 10:단면 방열판을 사용하였을때 기준 450초 이 후 온도가 100도씨에 이르고 안정적 상태가 되지는 않지만 평균 1.1kW의 성능을 보여준다.그림 10:단면 방열판을 사용하였을때 기준 450초 이 후 온도가 100도씨에 이르고 안정적 상태가 되지는 않지만 평균 1.1kW의 성능을 보여준다.그림 10:단면 방열판을 사용하였을때 기준 450초 이 후 온도가 100도씨에 이르고 안정적 상태가 되지는 않지만 평균 1.1kW의 성능을 보여준다.

반면, 세 번째 실험실 테스트(그림 10)에서는 동일한 열 관리 셋업에서 평균 전력 공급량을 1.1kW(50V에서 22A)로 증가시켰습니다. 이 테스트의 작동 조건은 800VHI 및 50VLO로, BCM6135가 지원하는 전압 범위의 상단입니다. 부하는 10% 듀티 사이클로 17.5A에서 70A로 펄스 구동되었습니다(900ms 동안 17.5A, 100ms 동안 70A). 7.5분(450초) 동안 감지된 내부 온도는 100°C였고 여전히 상승 중이었으며(정상 상태가 아님), 그러나 7.5분(450초)은 20초보다 훨씬 긴 지속 시간이므로, BCM6135가 일부 능동 서스펜션 설계 요구를 충족할 수 있음을 긍정적으로 시사합니다.

궁극적으로, BCM6135는 밀폐 인클로저 작동 온도 범위 전반에서 수동 냉각 히트싱크와 함께 30초 동안 평균 전력 1.3kW를 지원할 수 있도록 실험실에서 특성화되었습니다.

능동 서스펜션 설계 목표에는 도로 표면 프로파일 가정(완화할 수 있는 요철의 진폭 및 지속 시간)이 포함되며, 이러한 가정은 DC-DC 컨버터의 필요한 피크 전력 능력에 직접적으로 영향을 미칩니다. 선형 모터의 전자기적 특성도 DC-DC 컨버터 요구사항에 영향을 미칩니다. 이러한 점을 감안할 때, BCM6135는 현대적인 능동 서스펜션, 능동 롤 억제 제어 DC-DC 컨버터 서브시스템에 필수적인 버스 컨버터 모듈입니다.

결론

전동화 (electrification)의 경제적 및 삶의 질 향상이 전 세계 경제 전반에 걸쳐 다양한 장비 유형에서 고전압(HV)에서 48V DC-DC 변환 기술을 채택하도록 하고 있습니다. 배터리 전압이 증가하고 48V 저전압 버스가 널리 확산됨에 따라, 전기차(EV)와 하이브리드 전기차(HEV)에서 고전압에서 48V로 변환하는 통합형 전원 모듈이 점점 더 일반화되고 있습니다.

차세대 양방향 고정비 버스 컨버터 모듈은 전기차 능동 서스펜션과 같은 일시적 재생 사용 사례 응용 분야에서 전기적 및 열적 요구사항을 충족시킬 수 있습니다. 수동 냉각 방식의 결과는 점점 더 비용이 많이 드는 액체 냉각 전원 공급 시스템으로의 가속화되는 추세 고려 시 중요한 의미를 갖습니다.

감사의 말

저자는 이 글을 준비하는 데 도움을 준 Vicor의 동료들, 특히 Haris Muhedinovic, Lap Nguyen, Alexander Parady에게 감사의 뜻을 전하고자 합니다.

레퍼런스

[1] The Slow Road to Electrification of Everything. 접속 날짜: 2025년 2월 4일 [온라인] 링크: https://www.forbes.com/sites/hessiejones/2023/09/26/the-slow-road-tothe- electrification-of-everything

[2] With Greater Voltage Comes Responsibility. 접속 날짜: 2025년 2월 5일 [온라인] 링크: https://www.fleetowner.com/equipment/media-gallery/ 21134251/with-greater-voltage-comes-greater-responsibility

[3] Ampacities and Mechanical Properties of Rectangular Copper Busbars: 표 1. No. 110. 접속 날짜: 2025년 2월 4일 [온라인] 링크: https://copper.org/applications/electrical/busbar/bus_table1.php

[4] VDA 320 (01/2015). 접속 날짜: 2025년 2월 6일 [온라인] 링크: https:// webshop.vda.de/VDA/en/vda-320-012015

[5] Automotive Power Modules. 접속 날짜: 2025년 2월 6일 [온라인] 링크: https://www.vicorpower.com/all-products/automotive

[6] Thermal Models of Vicor Power Components. 접속 날짜: 2025년 2월 10일 [온라인] 링크: https://www.vicorpower.com/documents/whitepapers/ wp-Thermal-Models-Vicor-Power-Components.pdf

[7] Thermal Management for VIA™ and ChiP™ Modules. 접속 날짜: 2025년 2월 10일 [온라인] 링크: https://www.vicorpower.com/documents/application_ notes/an_Thermal_Management_VIA_ChiP_Modules.pdf.

이 기사의 원본은 IEEE Power Electronics Magazine 에 게재되었습니다.

Maury Wood는 Vicor Corporation의 전략 마케팅 부문 부사장입니다. Vicor에 들어오기 전, EXFO, AFL, Broadcom, NXP, Analog Devices, Cypress 등 광섬유 테스트 및 반도체 기업에서 고위직을 역임했습니다. 미시간대학교에서 전기공학 학사(BSEE)를 취득했으며, 노스이스턴대학교, 밥슨칼리지, MIT에서 대학원 과정을 수학했습니다. 취미는 클라이밍, 백컨트리 스키, 산악 자전거 타기, 재즈 베이스 연주입니다.

전략 마케팅 부사장, Maury Wood